Nada más imponerse en China las restricciones de movilidad entre provincias, los problemas comenzaron a acumularse en las fábricas de módulos a lo largo y ancho del país. Empecemos con los problemas de personal. Aquellos trabajadores que pretendían reincorporarse a las fábricas una vez concluido el Nuevo Año Chino, y que procedían de provincias afectadas por la pandemia, no pudieron hacerlo debido a la imposición de cuarentenas de 15 días en los lugares de destino. Los que sí pudieron incorporarse lo hicieron en muchos casos con retrasos de varios días debido a las restricciones en las comunicaciones tanto por tierra como por aire. Por ello, se procedió en ciertas fábricas a contratar personal de refuerzo, el cual en la mayoría de los casos carecía de la formación adecuada, lo cual explica un índice de fallos anormalmente alto en las líneas de producción en las semanas inmediatamente posteriores.

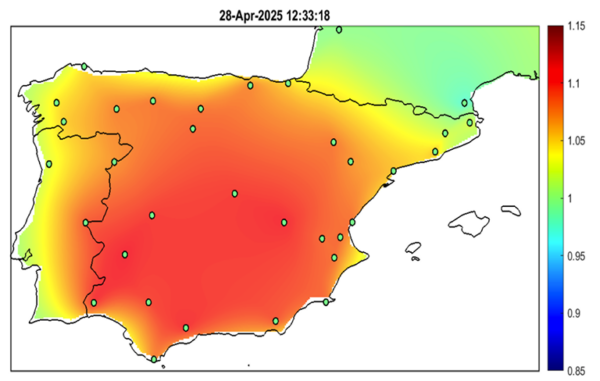

Como consecuencia de las restricciones y falta de personal, los problemas de suministro no se hicieron esperar. Camiones haciendo cola en puntos de control mientras se procedía a la medición de la temperatura de los conductores, o los atascos provocados por cortes de carreteras, se convirtieron en estampas habituales a principios de febrero. La consecuencia directa fue la interrupción en las cadenas de suministro y la consiguiente rotura de stock de muchos fabricantes una vez agotado el material de reserva almacenado antes del inicio de las vacaciones. El ritmo de producción previo a la crisis no se recuperaría hasta finales de marzo.

Al otro lado del mundo, el impacto de una producción inexistente o, en el mejor de los casos, mínima, no se hizo esperar. La ausencia de suministro de módulos tuvo un efecto devastador para algunos desarrolladores, por ejemplo, en Alemania, un país que, en el marco de su modelo retributivo, asegura un determinado importe siempre y cuando la consecución de la conexión a red no se retrase más allá de una fecha fijada de antemano. Esta situación impulsó a algunos desarrolladores y EPCistas a contentarse con módulos ya fabricados con anterioridad o incluso con módulos procedentes de varios OEM (Original Equipment Manufacturer), renunciando por tanto a muchos de los requerimientos de calidad fijados por contrato. Ejemplos de ello son módulos que no llegaban a cumplir con las dimensiones del marco o con la longitud de cables requeridas para algunos proyectos con trackers. Un fabricante llegó incluso a plantear como alternativa de suministro la suma de remanentes de hasta 12 OEMs hasta completar el volumen de compra. Esta estrategia dificultó enormemente tanto la verificación de la trazabilidad de los materiales empleados como la evaluación de los procedimientos de fabricación, algo que se agravó especialmente por el uso de múltiples combinaciones de materiales (Bill of Materials – BOM) por parte de cada OEMs, algunas incluso sin una especificación del CDF (Constructional Data Form), y también por el hecho de que varios OEM no contaban ni siquiera con una homologación. En este caso concreto, la amplia variedad de BOMs utilizados explica por qué en un mismo lote de módulos algunos mostraban una alta sensibilidad al desarrollo de PID (Potential Induced Degradation) o LeTID (Light and elevated Temperature Induced Degradation) y otros no, o por qué la degradación post-estabilización o LID (Light Induced Degradation) variaba ampliamente entre lotes. Para complicar más las cosas, en algunos pocos casos hubo que lidiar con la falta de cooperación de ciertos fabricantes, manifestada mediante la prohibición de acceso a la fábrica de nuestros ingenieros a pesar de que el estado de confinamiento aún no había sido decretado en la provincia en cuestión. En el otro extremo se colocan aquellos fabricantes que no pusieron ninguna objeción en redactar una carta de invitación que facilitara nuestro tránsito de un punto a otro y a través de los puntos de control.

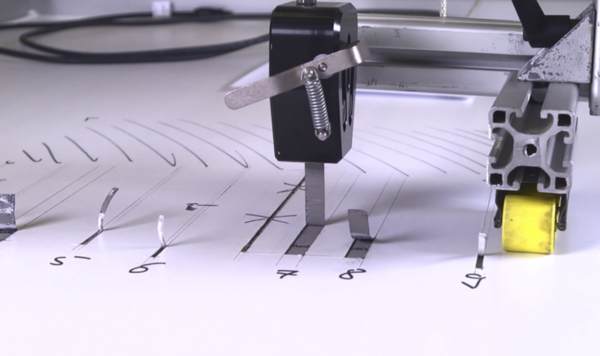

Sobra decir que la coyuntura complicó sobremanera el trabajo del día a día, de manera que este se convirtió en una carrera de obstáculos para implementar medidas de control en tiempo récord. Algunas de estas medidas comprendían la supervisión remota de la producción mediante el uso de cámaras GoPro, asignadas a personal de fábrica con poco conocimiento de las líneas de producción, para evitar así una posible arbitrariedad en la investigación. Esta metodología debe verse como un mal menor para una situación extrema en la cual el acceso de un auditor externo a la fábrica no está permitido, ya que la eficacia obtenida en la investigación dirigida mediante presencia física no es alcanzable con una supervisión en remoto. Por otro lado, en aquellos casos en los cuales los módulos ya habían sido fabricados y una supervisión de la producción ya no era posible, se emplearon las flash-lists de dichos módulos para seleccionar una muestra que se envió posteriormente a nuestro laboratorio en Suzhou. Dicha muestra estaba comprendida por módulos de potencias bajas, medias y altas dentro de una misma clase, procedentes de lotes distintos y con diferentes patrones de fallo visibles mediante electroluminiscencia.

¿Qué podemos aprender de todo esto? En primer lugar, que el control de calidad durante esta crisis fue clave para evitar cambios no contemplados por contrato tanto en lo relativo a la selección de materiales como a los procesos de fabricación. En segundo lugar, que la toma de decisiones rápida, el conocimiento adquirido de las fábricas en los últimos nueve años, así como la flexibilidad mostrada por nuestros clientes, nos permitió salir relativamente airosos de la situación. Aún así, echamos de menos un marco contractual entre fabricante y comprador que agilizara la implementación de algunas de nuestras sugerencias, limitando así los impedimentos y dificultades impuestas por algunos fabricantes. Como medida de prevención para futuros brotes y pandemias, los acuerdos de suministro de módulos deberían cubrir los siguientes puntos: (i) una elaboración amplia del concepto de pandemia como causa de fuerza mayor, (ii) una mención de que la supervisión de la producción se realizará sin preaviso tanto en horario diurno como nocturno para aumentar así el control sobre el uso de materiales no aprobados y (iii) una indicación expresa de que el fabricante no puede negar el acceso a los auditores a no ser que se invoque la cláusula de fuerza mayor.

Take-Aways

El control de calidad independiente de los módulos fotovoltaicos adquiere una importancia aún mayor en situaciones en las que se combinan restricciones en el suministro, alteraciones de los procesos de fabricación, prisa por sacar los módulos de fábrica y desviaciones respecto a los requerimientos contractuales. Al hilo de esto, intentar retrasar la producción debe prevalecer frente a un “backtracking” de módulos ya fabricados. Ciertas cláusulas de los contratos de suministro de módulos deben reformularse para anticipar los efectos de pandemias y minimizar las consecuencias negativas en los modelos financieros de desarrolladores y EPCistas. En cuanto a los efectos de la pandemia, China ya no es el problema, las fábricas están casi al 100% de su capacidad. El reto se ha trasladado a otros países productores como la India, Malasia o Vietnam, así como a los puertos de entrada, aduanas, transportistas y operarios de planta, los cuales deben trabajar con menos personal y bajo condiciones higiénico-sanitarias inusuales. Toca desarrollar el ingenio e inclinarse como el junco ante la riada. La buena noticia es que la gran mayoría de los proyectos fotovoltaicos terminarán ejecutándose, el objetivo ahora es que se realicen respetando los estándares de calidad y protegiendo la salud de todos los trabajadores.

Asier Ukar es consultor sénior en PI Berlin y Director General de la filial española PI Berlin S.L. Tiene 13 años de experiencia en el asesoramiento de proyectos utility-scale con presencia física en Europa, Asia, América Latina y África. Con PI Berlin ha participado activamente desde 2008 en el diseño, supervisión y refinanciación de proyectos fotovoltaicos a nivel global ofreciendo sus servicios fundamentalmente a entidades financieras, entes gubernamentales, desarrolladores y EPCistas. Tras 12 años residiendo en Berlín, se transladó en 2019 a España para ofrecer servicios de consultoría en el mercado ibérico. Asier Ukar estudió ingeniería industrial en la Escuela Técnica Superior de Ingenieros Industriales de Bilbao y habla cinco idiomas.

The views and opinions expressed in this article are the author’s own, and do not necessarily reflect those held by pv magazine.

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.