Investigadores del Instituto Austriaco de Materiales Poliméricos y Ensayos (IPMT) de la Universidad de Linz han desarrollado un modelo para mejorar la calidad y la consistencia del proceso de curado de encapsulantes transparentes a la luz ultravioleta (UV, por su acrónimo en inglés), como las películas de copolímero de etilvinilacetato (EVA) y elastómero de poliolefina (POE).

El nuevo modelo se basa en una ecuación de velocidad de tipo Arrhenius y en un modelo de velocidad de reacción. Se ha validado con éxito en condiciones isotérmicas y no isotérmicas.

«La principal ventaja es el enfoque bastante sencillo y fiable para optimizar los parámetros de laminación y para la identificación de puntos críticos de encapsulante insuficientemente reticulados». La integración de sensores de temperatura en los laminadores de vacío permitiría supervisar instantáneamente el grado de curado para diversas configuraciones de módulos», detalló a pv magazine Gabriel Riedl, investigador del IPMT.

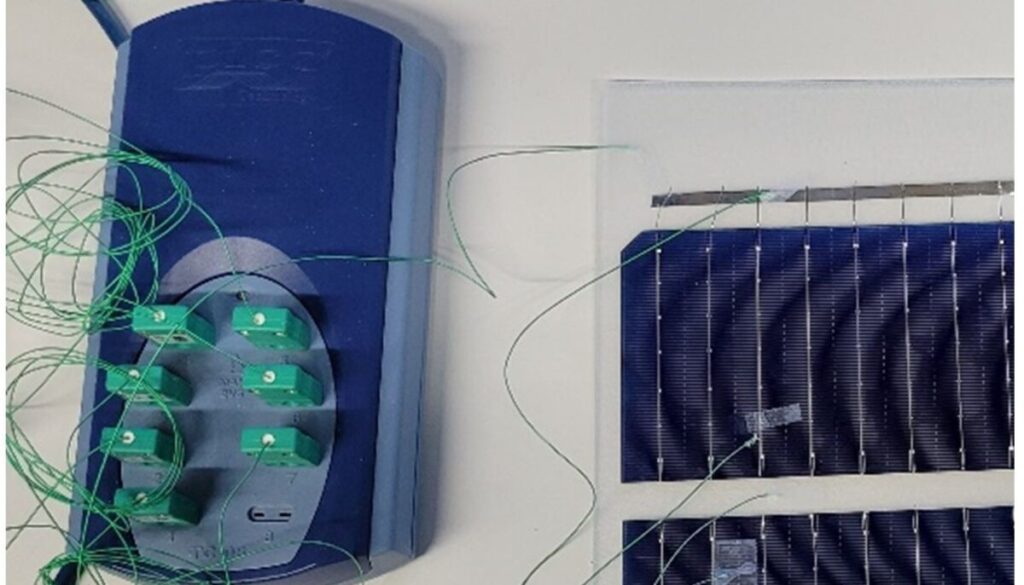

El modelo se presentó en «Modelling the non-isothermal curing kinetics of peroxide crosslinking polyolefin copolymers for photovoltaic module lamination» (Modelado de la cinética de curado no isotérmico de copolímeros de poliolefina reticulantes con peróxido para la laminación de módulos fotovoltaicos), publicado en Polymer Testing. El estudio incluyó tanto mediciones experimentales como un modelo de simulación térmica. Incluía la fabricación de minimódulos de 300 mm × 200 mm × 7 mm, hechos con células solares bifaciales de medio corte encapsuladas en material EVA y POE, y procesados en un laminador de membrana al vacío.

El tiempo de preevacuación fue de 3 min, seguido de 900 s de laminación con una presión aplicada de 600 mbar. Posteriormente, los laminados se enfriaron a 30 ºC, según el equipo de investigación. Las temperaturas se controlaron colocando siete sensores dentro de los minimódulos que se registraron simultáneamente con un registrador de datos.

La cinética de curado asumió un coeficiente de Arrhenius dependiente de la temperatura e implementó un modelo de velocidad de reacción. La validación se llevó a cabo en condiciones isotérmicas y no isotérmicas, con una concordancia «excelente» entre los datos experimentales y los del modelo, señala el equipo.

«La temperatura de laminación de 150 ºC provocó un curado insuficiente de los módulos basados en POE tras un tiempo de laminación de 750 segundos. Sin embargo, a 160 ºC, los índices de curado de los grados de POE investigados fueron comparables a los de EVA a 150 ºC y las conversiones finales fueron muy superiores al 90% para ambos encapsulantes», señalaron los investigadores.

«El modelo cinético de curado no isotérmico implementado permite realizar estudios avanzados de los encapsulantes durante el proceso de laminación de módulos fotovoltaicos y se basa en relaciones físicas sencillas», afirmó el equipo, asegurando que se trata de una «herramienta versátil para evaluar el comportamiento de reticulación no isotérmica de los encapsulantes modificados con peróxido», así como para el desarrollo y cribado de nuevas formulaciones de materiales de encapsulación.

Los investigadores describieron la sencillez del modelo y señalaron que permite evaluar los grados de conversión de los encapsulantes en distintos tipos de módulos fotovoltaicos basándose únicamente en el perfil de temperatura de laminación aplicado.

De cara al futuro, Riedl destacó la necesidad de evaluar el efecto del grado de preentrecruzamiento en la resistencia a la delaminación a largo plazo. «Esto es muy importante para los módulos de doble vidrio, que son propensos a la compresión de los bordes durante la laminación. Además, estamos abiertos a transferir nuestros conocimientos técnicos a los organismos de normalización y a contribuir a la adaptación de las normas IEC pertinentes», dijo Riedl.

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.