Partimos de un caso real: En una planta de 70 MW se vuelan módulos. En concreto, entre 20 y 30 módulos cada par de semanas. La planta se ubica en una zona C de viento en España, es decir, de las más ventosas (más adelante se explican las diferentes zonas de viento de la península). El fabricante de trackers afirma que el incidente se debe a fenómenos extraordinarios, a pesar de que el anemómetro registra valores por debajo de la normativa, que es de 29 m/s para esa zona. Este necesita saber cuál es la presión máxima que los anclajes de los módulos son capaces de soportar por las acciones del viento. Dicha presión máxima depende de varios factores: dimensiones del módulo, longitud de las correas o panel rail, si se usan grapas, si se usan tornillos, etc. La presión máxima que acepta el fabricante que se aplique en esos anclajes variará en base al diseño del fabricante, l (2.400 pascales –Pa–, 2.100 Pa, 1.800 Pa, o incluso menos).

El EPC, que ha comprado los seguidores, culpa a los anclajes: el fabricante de módulos ha aprobado el diseño, aunque en el manual de instalación no se nombra específicamente al de los seguidores. El EPC afirma que son pocos los módulos que se vuelan en comparación con el total, pero la realidad es que se dan voladuras en trackers tanto apantallados como expuestos, con lo cual el riesgo de voladura es, en teoría, extensible al total de la planta. «El problema no es solamente que se vuelen algunos paneles, sino que los que no se han volado (aún) están sufriendo fatiga mecánica en las uniones de anclaje, debilitándose éstas y aumentando la probabilidad de que empiecen a volarse en masa en un futuro no muy lejano“, dice a pv magazine Asier Ukar, quien analiza el caso y ha aceptado compartir los resultados con este medio. Lo peor es que esto suceda cuando expire la garantía de EPC (que dura 24 meses), porque entonces el propietario no tiene a quién reclamar. Quedan pocos meses para la finalización del periodo de garantía, y tras intentos infructuosos para llegar a un acuerdo, la SPV ejecuta los avales. Se inicia un periodo de arbitraje.

Este es un caso que le sonará a más de un lector y que, sin duda alguna, es una pesadilla con muy mala solución. Como suele ser mejor prevenir que curar, Asier Ukar comparte con pv magazine qué criterios de diseño se deben tener en cuenta en casos similares.

Análisis estático

“Es necesario pedir al fabricante que garantice el método de anclaje específico empleado para un módulo en particular y para las cargas particulares del proyecto”, dice Ukar. No es lo mismo anclar un módulo de 2.384 x 1.096 mm (210 mm de wafer) con 4 tornillos a una correa de 400 mm asumiendo una presión máxima de 2400 Pa, que anclar un módulo de 2.256 x 1.133 mm (182 mm de wafer) con grapas a una correa de 1.400 mm asumiendo la misma presión.

Es habitual encontrarse con que el triángulo “presión-anclaje-correa” no queda correctamente reflejado en el manual de instalación del módulo. Sin una certificación clara, las responsabilidades comienzan a diluirse. “Casi nunca se refleja claramente porque no interesa. Si el cálculo es muy transparente, el propietario puede ver que el diseño es débil y exigir un refuerzo, lo cual implica un aumento de precio y entonces el fabricante de tarckers pierde competitividad”, añade Ukar, y señala la importancia de que los propietarios de proyectos empiecen a fijarse en estos aspectos y que soliciten cálculos realistas y ajustados a cada proyecto.

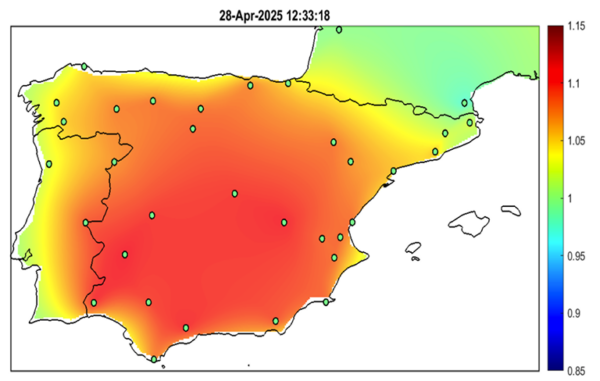

La Península Ibérica está dividida, según el Eurocódigo, en 3 zonas de viento: A, B y C. La zona C abarca las zonas más ventosas como, por ejemplo, Tarifa o Jerez. En esta zona, el Código Técnico de la Edificación (CTE) dicta que un tracker debe resistir en defensa vientos de 29 m/s (104 km/h) registrados a 10 m del suelo durante 10 minutos. Dado que tanto el tracker como el anemómetro se ubican siempre a cotas más bajas, es necesario corregir dicha velocidad, generalmente, a la cota de este último, de forma que puedan compararse manzanas con manzanas.

Para realizar esta corrección se emplea la ley exponencial de Hellmann, siendo el coeficiente de Hellman “α” uno de los parámetros que entran en juego en la fórmula. En función del tipo de terreno se emplea un coeficiente u otro, distinguiéndose entre “lugares llanos con hielo o hierba”, “zonas rústicas” o “terrenos muy accidentados o ciudades”. El coeficiente “α” variará por tanto entre 0,08 y 0,25, siendo por tanto la velocidad de diseño del tracker mayor o menor en función del tipo de terreno elegido. Si un fabricante de tracker asume terrenos más accidentados de lo que realmente son, trabajará con una velocidad de diseño menor y por tanto toda velocidad superior a dicho valor podría clasificarse como “extraordinaria”. La correcta clasificación del terreno debe hacerla el fabricante de trackers y es una cuestión capital.

Esta observación es extensible al cálculo de la presión dinámica mediante el uso de un coeficiente de exposición adecuado. Es decir, la presión que deberá resistir la estructura dependerá de la fuerza que ejerza el viento sobre la superficie de los módulos, y esta fuerza, nuevamente, depende del tipo de terreno, y en concreto con su grado de aspereza, el cual viene también claramente tabulado por normativa y dividido en 5 clases desde terrenos que van desde “al borde del mar” hasta terrenos “en centros de negocio de grandes ciudades”. Análogamente al caso anterior, elegir un grado de aspereza mayor del real favorece los cálculos del fabricante de trackers, aportando un extra de confort a los cálculos que no está justificado desde el punto de vista técnico.

Otra cuestión importante gira en torno al límite plástico de los anclajes, es decir, qué presión máxima son capaces de resistir antes de “plastificar” o deformarse. Para ello se emplean los cálculos de elementos finitos que constituyen una parte fundamental de todo cálculo estático. Pues bien, en dichos cálculos debe verificarse que el límite plástico de materiales como las correas no se ven superados por los esfuerzos resultantes del cálculo estático. Esto, que parece tan obvio, no se da de forma automática. No es raro observar cómo los resultados de los cálculos de elementos finitos muestran en color naranja oscuro o rojo las zonas de unión entre correa y tornillo o grapa, apuntando claramente a un riesgo de fatiga y posterior rotura en condiciones de operación. Esta cuestión afecta fundamentalmente a la unión del módulo con la correa, también llamada “panel rail” o “viga secundaria”.

Por último, y antes de pasar a la parte dinámica, es clave entender que algunos fabricantes de tracker realizan el cálculo estructural en posición de funcionamiento (no defensa) con valores temporales de la velocidad de solo 3 segundos cuando realmente el tiempo necesario para que el tracker adopte la posición de defensa es mucho mayor (del orden de 30 segundos). Esto conlleva, obviamente, un claro riesgo estructural.

Análisis dinámico

“Entramos en otro mundo”, dice el director general de la sede española de PI Berlin. El cálculo dinámico no goza de tantas directrices y normas prestablecidas como es el caso del cálculo estático. “Aquí hablamos de fenómenos dinámicos tales como el famoso galope torsional o flameo, con mayor dificultad de predicción y dependientes de numerosos factores”.

Es por ello que, para modelar adecuadamente el comportamiento dinámico de un tracker, se requiera de instrumentos de ensayo y maquetización de cierta complejidad. Uno de estos recursos son las maquetas a escala ensayadas en túnel de viento, que sirven para obtener información sobre el comportamiento dinámico de la estructura. Es un secreto a voces que ningún fabricante de trackers realiza un ensayo de túnel de viento para cada proyecto en el que se suministra su producto, las razones son el tiempo y el coste. En consecuencia, se “reutilizan” habitualmente los resultados de estudios previos para futuros proyectos con la consiguiente falta de “customización”. Esto se puede observar cuando el fabricante de trackers aporta como parte del dosier de cálculo dinámico estudios de hasta 3 años de antigüedad sobre modelos anteriores y con una geometría de hincas, voladizos y dimensiones de módulo que difieren de las que aplican al proyecto en cuestión.

En lo relativo a la rigidez torsional, tan importante para prevenir fenómenos aerolásticos, debe de analizarse con especial atención cuáles son las premisas que asume el fabricante para reducir espesores en el “torque tube” o prescindir de amortiguadores, decisiones ambas orientadas a una reducción de costes para ganar competitividad.

Si todo está tan claro, ¿por qué se siguen repitiendo los casos de voladuras de módulos? A pesar de que los fabricantes de trackers disponen de un conocimiento más que suficiente para diseñar trackers robustos, la enorme presión de precios que el mercado ejerce sobre los fabricantes obliga a estos a asumir riesgos para poder ser competitivos. Esto desemboca en ocasiones en diseños temerarios basados, por ejemplo, en una reducción de la rigidez estructural, es decir menores espesores, y a prescindir de elementos externos que aporten rigidez adicional.

“El sector debe estar dispuesto a absorber un incremento de coste en los trackers de entre 1,5 y 3 céntimos de euro, dependiendo de la ubicación geográfica y el tipo de módulo empleado, si de verdad se pretende disponer de sistemas con garantías estructurales a 30 años”, concluye Ukar. Aspectos como el cambio climático con alteraciones notables en el comportamiento del viento, el aumento de peso y dimensiones de los módulos y la alta variedad de modelos de tracker existentes en el mercado, junto al desconocimiento sobre cómo abordar un análisis crítico de un diseño estructural, son aspectos que, unidos a la ya mencionada presión de precios, representan en conjunto un importante reto a corto plazo a la hora de aportar confort y seguridad a inversores dispuestos a invertir en esta tecnología.

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.