Últimamente es (una muy buena) noticia el anuncio de algunos fabricantes que planean volver a producir componentes fotovoltaicos en Europa: el fabricante suizo de paneles fotovoltaicos Meyer Burger planea construir una fábrica en Alemania occidental, mientras que el grupo noruego REC está examinando varias posibilidades para una nueva fábrica en Francia. Aquí, en España, UNEF ha presentado una Estrategia Industrial para que el sector fotovoltaico sea un motor clave de la economía nacional.

Pero hay una fábrica en España que lleva años produciendo obleas, y luego las vende a Asia. pv magazine ha hablado con Benjamín Llaneza, CEO de Aurinka PV Group, acerca de las posibilidades y perspectivas de fabricación de módulos en España.

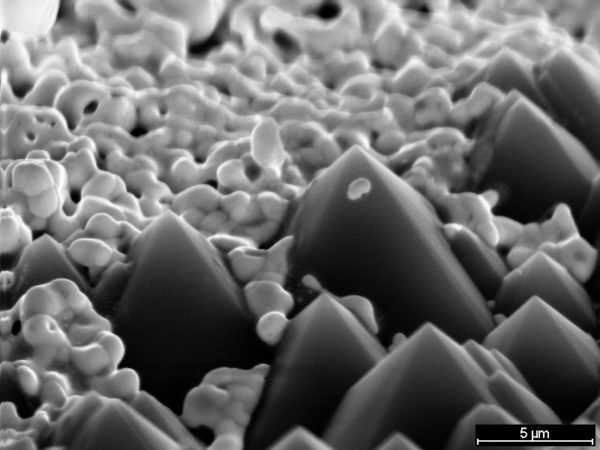

La compañía, en una joit-venture con Técnicas Reunidas y Gestamp, ha desarrollado un novedoso proceso de purificación de silicio de grado metalúrgico. El silicio es el elemento más común en la corteza terrestre, únicamente por detrás del oxígeno, lo que lo hace sumamente común y de fácil acceso. En su pureza natural y la llamada calidad metalúrgica, no es apto para la fabricación en el sector fotovoltaico, con una pureza aproximada del 98% de silicio. La pureza demandada debe alcanzar valores entre el 99,99999 y el 99,9999999% para que el producto sea apto para ese fin. Para ello se aplican diversas técnicas de extracción de impurezas, metales y elementos nocivos para la fabricación de células fotovoltaicas.

Además de reducir enormemente los gastos de fabricación, el proceso de Aurinka implica una quinta parte de la huella de carbono de un producto de iguales características, calidad y rendimiento al fabricado en Asia, donde el consumo energético es muy elevado y las fuentes de energía son mayoritariamente de origen fósil, sin considerar el transporte.

“Desde los años 90, cuando el silicio se llegó a pagar por encima de 400 dólares el kilo, con un precio del módulo de 7 euros por W, hasta ahora con valores de 7 dólares por kilo y 0,2 euros por watio, en fotovoltaica se ha mejorado la pureza del silicio y la eficiencia de los módulos, pero el enorme consumo energético necesario para lograr el silicio es el prácticamente el mismo, ya que el proceso de purificación no ha cambiado en su fundamento, seguimos destilándolo”, explica Llaneza.

Procedimiento novedoso, propio y patentado

“Nosotros, que llevamos 20 años invirtiendo y desarrollando I+D, hemos investigado para demostrar que un silicio con una pureza de entre 99,9999 y 99,99999 da unos resultados eléctricos y de longevidad similares a módulos de 99,9999999. Por lo que, con el proceso actual, estamos desperdiciando energía”.

Para ello, explica, “en lugar de destilar el silicio, nosotros lo fundimos y en sucesivos procesos, eliminamos impurezas, y otros elementos nocivos como el boro y el fósforo. Se purifica hasta alcanzar una pureza de 99,99999 y lo vendemos a fabricantes de obleas asiáticos”.

Llaneza afirma que han fabricando 20 toneladas de obleas con ese procedimiento, “en todo el proceso de fabricación, desde el silicio en nuestras instalaciones hasta la fabricación final en los grandes fabricantes asiáticos, el reputado laboratorio alemán TÜV Rheinland ha certificado el proceso completo, garantizando la trazabilidad del material desde su fase inicial hasta la fabricación final de los 2 MW de módulos. Las 20 toneladas certificadas, fueron convertidas a oblea en Ucrania y posteriormente enviadas a China, a dos de los cinco principales fabricantes. Con esas obleas, fabricamos 2 MW de módulos de varias tecnologías con resultados espectaculares, certificados nuevamente por TÜV Rheinland”. Dice el CEO de Aurinka que demostró la misma resistencia a las roturas que los módulos realizados con obleas convencionales, y la eficiencia fue únicamente un 0,47% por debajo de la estándar en valor relativo y una degradación (envejecimiento) idénticos.

Módulos con misma eficiencia y calidad de los de los Top 5 asiáticos (y al mismo precio)

Hay 14 ejemplares de estos módulos en una planta piloto y de experimentación de I+D que Acciona tiene en Tudela, desde hace 16 meses, donde se están comparando con módulos estándar de las mismas tecnologías. “Desde allí, nos envían informes mensuales, y las degradaciones son idénticas”, dice Llaneza.

“En vista de los buenos resultados, decidimos desarrollar un proyecto ubicado en Puertollano que requería una inversión de casi 60 millones de euros y que fue muy bien recibido”: el programa REINDUS del Ministerio de Industria le otorgó la máxima puntuación obtenida ese año, 2016.

Empezaron entonces a construir la nave y desarrollar la maquinaria para fabricar los lingotes con “un proceso energéticamente eficiente y sostenible, no estamos destilando la roca, la fundimos y retiramos impurezas”. La tecnología es propia, “100% española y patentada. Estábamos muy contentos por la posibilidad de reflotar esa industria en la que España era puntera”.

¿Es posible fabricar módulos en España, de la misma calidad que los mejores módulos asiáticos, y a mejor precio? “Con nuestra tecnología, sí, además de que se crean empleos en España y la huella de carbono cumpliría los estándares más eficientes”.

Una quinta parte de la huella de carbono estándar

Los datos certificados del proyecto son muy claros:

-Solo la fabricación implica una quinta parte de la huella de carbono de un producto similar fabricado en Asia, sin considerar el transporte.

-Desde el punto de vista del consumo de energía, “si un proceso medio requiere 85 kWh por cada kg fabricado, nosotros estamos en 25 kWh por kilo y aún tenemos recorrido de mejora, estamos empezando”.

“Nosotros, a finales de este año, estaremos en disposición de fabricar. Tras este hito, necesitamos incrementar la capacidad de producción a una escala competitiva del mercado, que se considera en 5GW (20.000 toneladas al año) como dice la carta “call to action”, iniciativa europea de organismos e institutos para la renovación del sector fotovoltaico europeo (Solar Europe Now)”.

La fase actual contempla la creación de 150 empleos directos para producir 2.000 toneladas al año, que son unos 430 MW de módulos, pero es necesario encontrar un inversor para desarrollar el proyecto completamente. “La primera fase, que requiere una inversión relativamente baja, de apenas 8 dígitos, es necesaria para que el inversor pudiera evaluar el enorme potencial. Entonces pondríamos en marcha la fase dos, y seríamos imbatibles”.

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Hola Buenas días necesito saber la cantidad del material

Somo una empresa de Mauritania con senegal

Te namos una empresa de servicio también el precio

Gracias

Saludos

Tel 688344400

Fadelargana@gmail.com