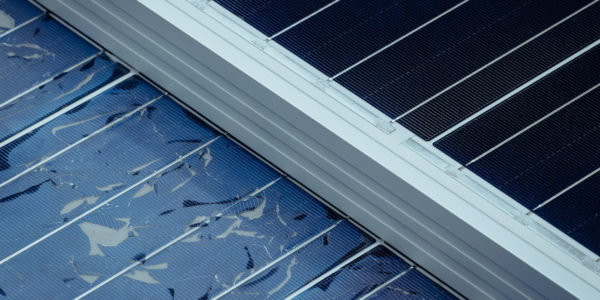

Michael Heuschkel y sus colegas de Flaxres necesitan menos de un segundo para conseguir lo que los expertos llevan años discutiendo. La transición energética amenaza con amontonar una enorme montaña de residuos cuando los uno o más teravatios de módulos solares hayan llegado al final de su vida útil después de 20 o 40 años. En la actualidad, los recicladores trituran los módulos desechados tras retirar los marcos de aluminio. «Pero en el proceso, los materiales se mezclan», dice el cofundador de la joven empresa de Dresde. El plomo de las soldaduras se introduce en el vidrio, por ejemplo. Esto acaba transformándose en espuma o vidrio aislante.

Eso es «down-cycling», dice Heuschkel. Además, las células solares y las láminas se pegan entre sí. Esta fracción se destina a la incineración de residuos. «Con nuestro método, en cambio, obtenemos cinco cestas de material bien separadas», dice. Por demostrar una posible solución para el reciclaje de módulos, el jurado de pv magazine ha concedido a Flaxres el premio al «mejor modelo de negocio».

El nuevo método de reciclaje

El método funciona así: varias lámparas de descarga de gas parpadean brevemente, iluminando todo el módulo del que se ha retirado previamente el marco. El breve e intenso destello hace que las obleas de silicio se calienten bruscamente a varios cientos de grados centígrados, en menos de un segundo. Se hace muy brevemente, para que solo se necesite poca energía. Un segundo después, las obleas ya se han enfriado hasta casi la temperatura ambiente. La alta temperatura carboniza las láminas en la interfaz con las obleas hasta una profundidad de varios micrómetros. «Como la crème brûlée», dice Heuschkel. Esta pirólisis de las superficies también libera gases, lo que ayuda a separar los materiales compuestos. En el proceso, las obleas se rompen en trozos de hasta varios centímetros cuadrados.

«Podemos simplemente levantar el cristal con la película de adherencia en la parte posterior y luego inclinar los fragmentos de células fuera de la película frontal», dice Heuschkel. Una cesta de material es entonces para el vidrio, una cesta para las láminas de montaje del lado frontal, una cesta para la lámina del lado posterior del sándwich con la lámina de montaje, dice. Los fragmentos de células llenan la cuarta cesta. Los búsbars se pueden separar de éstas por medio de tamices y pasan a la quinta cesta.

Del sótano al acelerador

El cofundador y codirector de Heuschkel, Harald Gross, comenzó sus primeros experimentos hace cinco años en el sótano. Allí construyó su primer dispositivo para un área de cinco por cinco centímetros. El truco consistía en ampliar esta zona. En 2017, obtuvieron el apoyo de la «Aceleradora U-Start» liderada por Veolia para la economía circular de Eit Raw Materials. Se trata de una asociación vinculada al Instituto Europeo de Tecnología, institución oficial de la Unión Europea.

«Nosotros también hemos visto la caja de madera en el sótano», dice con una sonrisa Jobst von Hoyningen-Huene, director general del Grupo Econnext de Fráncfort. Está creando un holding con participaciones mayoritarias y ha invertido en la empresa matriz de Flaxres, Flaxtec. No fue fácil, dice, evaluar el potencial de la tecnología. Como elemento que condujo a la evaluación, él y sus colegas les permitieron ver lo que los clientes tenían que decir sobre los resultados de la joven empresa. Econnext se centra en CleanTech y la economía circular. También forman parte del holding el fabricante de tejas solares Autarq y la start-up Lumenion, que desarrolla sistemas de almacenamiento de calor en acero para soluciones de barrio y calor de proceso industrial.

Mientras tanto, Heuschkel y Gross han salido del sótano y han construido un dispositivo con el que dicen poder desmontar un módulo de dos por un metro. Uno de los retos, dicen, era adaptar las lámparas de descarga de gas a la superficie necesaria. Ya alcanzan una longitud de arco de dos metros.

Foto: Flaxres

Esto forma parte del Know-hows, dice Heuschkel. La interacción del tiempo de exposición y la intensidad puede determinar el éxito o el fracaso. «Hay pocas personas en el mundo que tengan los conocimientos necesarios para poder replicar esto», dice Heuschkel. Al final, el éxito del método no depende únicamente de lograr la separación, sino de que se haga con suficiente pureza varietal. Por supuesto, también se podría poner todo el módulo en un horno bajo privación de oxígeno, dice Heuschkel. Aparte de que el control del proceso es difícil, la pirólisis es un proceso exotérmico que no se puede detener, dijo. Eso hace que este enfoque sea complicado.

Se trata de plata y silicio

Una persona que ha visto el dispositivo existente en acción es Benedikt Heitmann. «El proceso es interesante», dice el director de producto de la empresa de gestión de residuos Reiling. Entre otras cosas, el grupo de empresas explota plantas de procesamiento de vidrio plano y hueco en Alemania, también para módulos fotovoltaicos.

Foto: Flaxres

En el proceso clásico, los cables, los marcos de aluminio y las chapas traseras también se eliminan en el primer paso, dice Heitmann. Pero a partir de este paso del proceso, el proceso profesional es más o menos lo contrario de lo que hace Flaxres. El resto se tritura y se hace «fluido» para procesarlo en las máquinas. Luego se separa con imanes, separadores de corrientes de Foucault y otros métodos. «Esto funciona a escala industrial», dice Heitmann. La mayoría de los materiales se clasifican a continuación. Pero al final quedan el vidrio, el silicio y la plata con la que se recubrieron las células. La calidad no es suficiente para volver a fabricar vidrio plano con él. «Sin embargo, si es posible, el vidrio plano debería volver a fabricarse a partir del vidrio solar», dice Heitmann. No cabe duda de que aún es posible introducir mejoras. Pero estas dependen de que aumente la cantidad de módulos solares desechados, dentro de cinco o diez años. Lo que más lamenta Heitmann es que el silicio y la plata se hayan perdido. Es probable que nunca se pueda evitar del todo en el proceso.

Si Flaxres lograra alcanzar tasas de reciclaje significativamente más altas con un bajo aporte de energía y a un coste aceptable, eso «valdría la pena». Heitmann ve espacio para varios procesos, dependiendo de los módulos implicados, su estado y el lugar del mundo donde se generan.

Reciclaje como servicio

Como siguiente paso, Heuschkel y Gross quieren automatizar el dispositivo con ayuda del equipo, que ya cuenta con 14 personas, e instalarlo en un contenedor en el extranjero. A finales de 2021 debería ser posible desmontar un módulo en 120 segundos. A menudo se olvida el factor tiempo, dice Heuschkel. «Hay muchos métodos que funcionan en el laboratorio, como poner los módulos en un baño químico durante dos días», dice Heuschkel. «Pero si no se consigue un alto rendimiento, no tiene sentido». Dice que está en negociaciones para desmantelar una central eléctrica del orden de los megavatios en Asia, en la que hay instalados ocho millones de módulos. Con una frecuencia de ciclo de 120 segundos, 32 máquinas necesitan un año entero para hacerlo. Otra medida del éxito, dice, es el consumo de energía, porque tiene que amortizarse con el ahorro de recursos. «No necesitamos un kilovatio hora para un módulo», dice.

Foto: Flaxres

Está previsto realizar una prueba de funcionamiento a gran escala a principios de 2022, afirma. » La máquina funcionará ocho horas al día, ocho horas al día tenemos para mejorar», dice Heuschkel. Como resultado, el próximo año debería alcanzarse una tasa de ciclo de 60 segundos. El gran objetivo, dijo, es llegar a la velocidad a la que se fabrican los módulos, que es de unos diez segundos de ciclo. «Más adelante, queremos hacer el desmontaje directamente en las centrales solares que se están desmontando», dice Heuschkel. Esto se debe a que de esta manera se podrían evitar transportes innecesarios. Cada fracción se lleva directamente al lugar donde se puede seguir procesando.

Flaxres no se ocupa de los procesos posteriores. De ello se encargan otros socios del programa acelerador. Sin embargo, Heuschkel es optimista en cuanto a que la separación limpia permitirá recuperar las materias primas importantes con gran pureza. En particular, la plata, que constituye más del 70% del valor material de un módulo antiguo, tiene una gran demanda, por lo que el proceso también debería ser económicamente rentable.

Para las personas ajenas a la empresa, sigue siendo difícil evaluar la eficacia real del método. Dado que Heuschkel quiere proteger el know-how patentado de la piratería, no se ha publicado nada hasta ahora, aparte de una publicación en la EU PVSEC 2017 y las patentes.

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.