De la revista pv magazine 03/2020

Jan-Justus Schmidt ha anunciado nada menos que una pequeña revolución en el sector del hidrógeno. Un pequeño dispositivo, del tamaño de un horno microondas, permitiría a cualquier hogar producir el elemento químico. El fundador y director general de Enapter dice que los dispositivos ya pueden producir hidrógeno por menos de 7 euros/kg. Antes del año 2030, quiere reducir esa cifra a 1,50 euros/kg.

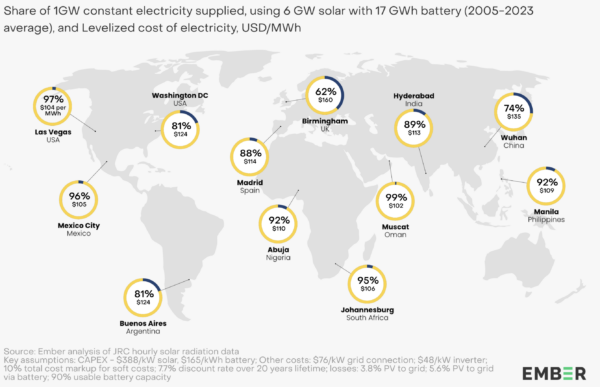

Durante mucho tiempo ha parecido ser una visión utópica: ¿Podrá Schmidt lograr lo que han intentado sin éxito muchos antes que él? ¿Puede crear un sistema que produzca hidrógeno para el autoconsumo, para su uso como almacenamiento estacional, y así lograr la autosuficiencia energética total? Los costos previstos son prometedores, siempre que haya electricidad verde barata para alimentar los electrolizadores.

Schmidt no es el único que persigue esta revolución. Varias empresas, pequeñas y grandes, luchan por los mismos objetivos. La comparación entre central y distribuida no es solo un problema en la generación de energía. También hay un animado debate sobre qué enfoque es más prometedor para la producción de hidrógeno verde.

Potencial de ahorro

La generación de hidrógeno es, en principio, simple. La electrólisis existe desde 1800. El método conocido como electrólisis alcalina se ha utilizado comercialmente desde mediados del siglo XX. Utiliza una célula con un cátodo, un ánodo y un electrolito basado en una solución de sales cáusticas. Cuando se aplica voltaje, el agua se descompone en la solución alcalina. El hidrógeno se forma en el cátodo y el oxígeno en el ánodo. Entre los dos electrodos hay una membrana que solo permite el paso de los iones cargados negativamente de oxígeno e hidrógeno (OH-), y separa así los gases. Durante la reacción se genera calor que, cuando se aprovecha, aumenta su eficiencia. El hidrógeno obtenido debe entonces ser limpiado, secado y, si es necesario, comprimido.

El electrolito es líquido, lo que significa que el electrolizador alcalino requiere más equipos periféricos, como bombas para el electrolito, lavado de la solución y preparación. Aunque actualmente es el más barato de todos los procesos de electrólisis que se pueden adquirir, tiene unos costes de mantenimiento relativamente altos.

El método de electrólisis mucho más reciente, que utiliza una membrana de intercambio de protones (PEM), es diferente. Invierte el principio de la pila de combustible y no requiere ningún electrolito líquido. El agua es presionada a través de una pila de dos electrodos y una membrana polimérica. Solo permite el paso de protones de hidrógeno cargados positivamente. El platino se utiliza normalmente como catalizador en la célula. Las delgadas células que consisten en una membrana y un par de electrodos pueden ser dispuestas en pilas para lograr un mejor rendimiento. En comparación con la electrólisis alcalina, la electrólisis PEM tiene la ventaja de reaccionar rápidamente a las fluctuaciones típicas de la generación de energía renovable. Esta tecnología se utiliza a menudo para sistemas distribuidos porque el equipo es de bajo mantenimiento y proporciona un gas de alta calidad.

Una variante más reciente es la electrólisis de membrana de intercambio de aniones (MCA) empleada por Enapter. Al igual que la electrólisis alcalina, este método permite que los iones cargados negativamente (OH-) pasen a través de la membrana. La AEM evita el uso de los costosos metales preciosos que se requieren como catalizadores en la electrólisis de PEM. El proceso también es eficaz a escalas más pequeñas, lo que lo hace adecuado para aplicaciones descentralizadas.

La electrólisis a alta temperatura utiliza un concepto algo diferente. Las membranas cerámicas que conducen los iones a muy altas temperaturas separan el vapor sobrecalentado a 600 a 800 grados centígrados en oxígeno e hidrógeno. Dado que la mayor parte de la energía necesaria para este proceso ya es suministrada por el calor, la necesidad de energía eléctrica es menor. Cuando se utiliza el calor residual industrial, que cuesta poco o nada, este método puede ser muy eficiente. Medido en términos de la entrada eléctrica, su eficiencia es mayor que con otros métodos.

Estrategia de precios

Sin embargo, en última instancia, la eficiencia es solo indirectamente importante; lo que más importa es el costo. El costo global comprende el costo del electrolizador, incluidos el mantenimiento y la sustitución de las membranas desgastadas, el precio de la electricidad utilizada para el proceso y cualquier costo posterior de secado, limpieza y compresión del gas, así como el transporte.

Un estudio realizado en 2018 por el centro alemán de investigación Fraunhofer ISE e IPA estimó los costos de inversión para un electrolizador PEM que produce un metro cúbico estándar de hidrógeno en una hora en alrededor de 7.000 euros. Desde entonces, los precios han caído a entre 4.500 y 5.500 euros, dice Tom Smolinka, jefe del departamento de almacenamiento de energía química del Fraunhofer ISE y uno de los autores del estudio. Se dice que los electrolizadores alcalinos, que en el momento del estudio costaban entre 3.000 y 5.500 euros, son ahora considerablemente más baratos en China. En el momento en que se llevó a cabo el estudio, no había prácticamente aplicaciones listas para el mercado para la electrólisis de alta temperatura.

Smolinka estima que la producción de una unidad de electrodos de membrana – el corazón de una célula de electrolisis PEM – representa el 60-70% del coste total, mientras que los costes de materiales puros – incluyendo los costosos metales preciosos – representan solo el 30-40%. Además, añade que la electrónica de potencia utilizada en los grandes electrolizadores no es todavía un producto de masa, sino más bien un artículo único y específico para el cliente. Por consiguiente, es probable que los precios caigan drásticamente una vez que los volúmenes de ventas aumenten. Hasta ahora, la mayoría de los electrolizadores se han fabricado en procesos de trabajo que implican poca automatización o incluso totalmente a mano, dice Smolinka. «La producción altamente automatizada, especialmente para los componentes de las células, como ya existe para las pilas de combustible PEM, no sería un problema técnico». Sin embargo, añade, el bajo nivel actual de la demanda del mercado impide a los fabricantes hacer las inversiones necesarias.

Costos de la inversión

Varios actores del mercado están trabajando para reducir los costos de inversión. Un ejemplo de ello es la empresa conjunta entre ITM Power y Linde, que planea este año abrir una fábrica semiautomática en Sheffield, Reino Unido, para producir 1 GW de capacidad de electrólisis por año, principalmente para proyectos de varios megavatios, como el de Colonia. Otras empresas de renombre también han anunciado grandes proyectos y están ampliando la producción. NEL, por ejemplo, se está preparando para un proyecto de 20 MW en Dinamarca, e Hydrogenics está preparando el lanzamiento de un proyecto de tamaño similar en Canadá. Además del tamaño del proyecto, el rendimiento de la pila también está mejorando. Actualmente, las pilas están generalmente disponibles con una potencia de entrada eléctrica de 400 kW. Varios de los fabricantes quieren aumentar esta capacidad a 1 MW. La ampliación del tamaño debería reducir los costos.

Enapter tiene un enfoque diferente. La empresa italo-alemana está decidida a apostar por un pequeño producto estandarizado que pueda ser producido en cantidades cada vez mayores y luego instalado en paralelo cuando sea necesario. El fundador y CEO Schmidt traza paralelos con el mundo de la informática para ilustrar la plausibilidad del concepto. Los ordenadores personales han reemplazado en gran medida a las computadoras centrales, porque los altos volúmenes de producción las hacían más baratas de fabricar que un pequeño número de computadoras centrales. Del mismo modo, se espera que el producto fabricado por Enapter reduzca los costos en comparación con los grandes electrolizadores centrales, que no se fabrican industrialmente.

Este debate sobre si el objetivo se alcanza más rápidamente mediante la ampliación a unidades más grandes en cantidades más pequeñas o mediante la ampliación a cantidades más grandes de unidades más pequeñas es común en muchas industrias. Los escépticos dicen que este último enfoque no es tan prometedor para los electrolizadores por razones de física. A diferencia de las computadoras, el rendimiento de los electrolizadores no aumentaría muchas veces al reducirse su tamaño. Por otro lado, con la electrólisis AEM, la posible eliminación de los metales preciosos podría hacer que la generación distribuida fuera viable para el mercado de masas.

A un precio actual de 9.000 euros, el dispositivo suministra medio metro cúbico de hidrógeno por hora, o un kilogramo de hidrógeno cada 24 horas. Con una vida útil prevista de 30.000 horas, el aparato alcanza actualmente un precio de 6,70 euros/kg, lo que corresponde a 0,17 euros/kWh (valor calorífico). Estas cifras, sin embargo, no incluyen el precio de los 54 kWh de electricidad necesarios para producir 1 kilogramo de hidrógeno con electrólisis AEM. Si suponemos, por ejemplo, que la electricidad de entrada cuesta 0,05 euros/kWh, esto añade otros 2,75 euros/kg, o 0,07 euros/kWh de hidrógeno, al coste de producción.

Tan pronto como comience la producción automatizada en la factoría de Pisa, planeado en cuatro años, el electrolizador será tan barato que el objetivo de 1,50 euros por kilogramo menos los costos de electricidad se logrará, dice Schmidt. En ese momento, los desarrolladores esperan que no solo valga la pena utilizar el dispositivo para la generación distribuida, sino también para ensamblar agregados más grandes, como en el ejemplo de la computadora. Instalando 416 de las unidades se lograría una producción de 1 MW.

Fuente de incertidumbre

Como ocurre con cualquier nueva tecnología, la vida útil de los dispositivos (que se incluye en todas las estimaciones de costos) no se puede probar fácilmente. Por ejemplo, es imposible verificar si un electrolizador AEM durará realmente 30.000 horas y un electrolizador PEM entre 60.000 y 80.000 horas, como afirman los fabricantes. Sin embargo, Schmidt de Enapter y los investigadores de Tom Smolinka están de acuerdo en que las células AEM y PEM apenas envejecen con el tiempo. Además, el hecho de que el electrolizador funcione a plena carga o solo a media potencia hace poca diferencia.

En última instancia, la membrana en sí misma no es el único factor que determina la vida útil. «La mayor influencia en la vida útil es la calidad del agua», dice Smolinka. Las impurezas se acumulan en los finos poros de la membrana y los bloquean, o en el caso de las sales, forman puentes.

Otro factor que afectas a las células de electrólisis es la temperatura. Las cargas excesivas llevan a temperaturas más altas en todo el sistema, y los electrodos revestidos de forma desigual pueden crear puntos calientes.

Areva H2Gen abordará este desafío en los próximos tres años. En un proyecto de investigación en el Industriepark Höchst, la compañía está usando un electrolizador PEM de 1 MW. Además de la producción de hidrógeno, también proporcionará energía de control primaria en el futuro, lo que significa que a veces funcionará al doble de su capacidad, mientras que otras veces solo a una fracción de su capacidad de 250 kW. Si el concepto resulta factible, no solo implicará ingresos adicionales para los operadores de las plantas de electrólisis, sino que también podría ayudar a estabilizar la red eléctrica.

De acuerdo con los cálculos de costos del gerente del proyecto, Lucas Busemeyer, el objetivo de costos de Enapter ya puede ser alcanzado hoy en día con la unidad centralizada de Areva H2Gen. Si la planta se utiliza de manera continua (8.000 horas de funcionamiento al año durante un período de 20 años) se puede alcanzar un precio del hidrógeno de 3,60 euros/kg a un precio de la electricidad de 0,05 euros/kWh. Esta estimación supone que la pila de PEM se reemplace cada 10 años.

Reducciones significativas

Dado que el costo de la energía es un factor decisivo en los costos totales de generación, la tecnología y su utilización no pueden separarse. Cualquiera que adquiera electricidad verde de la red, ya sea a través de PPA o como electricidad verde certificada, tiene que considerar las tarifas de conexión, los gravámenes y los recargos sobre el precio de la electricidad, cualquiera que sea la normativa legal. Sin embargo, el electrolizador puede conectarse directamente a una red de gas o hidrógeno existente, como es el caso de Shell y Areva H2Gen, en Höchst.

Los operadores que generan hidrógeno con sistemas solares más pequeños pueden aprovechar el calor y aumentar así la eficiencia económica, y también pueden utilizar el combustible directamente para la calefacción o para cargar vehículos sin necesidad de transportarlo. Esos productores también se ahorran una parte de los gravámenes y recargos sobre el precio de la electricidad y reducen la carga de la red.

Sin embargo, en principio, los inversores que planeen utilizar solo energía solar para hacer funcionar el electrolizador tendrán que aceptar un período de recuperación más largo, ya que la energía solo está disponible durante un número reducido de horas de carga completa.

Se pueden lograr reducciones significativas en el consumo de electricidad para la electrólisis con dispositivos de alta temperatura que tienen las mayores eficiencias eléctricas de 80% a 90%. Uno de los pioneros de esta tecnología es Sunfire, de Dresde. En lugar de 55 kWh como en la electrólisis PEM, solo se necesitan 41,4 kWh de electricidad para producir 1 kilogramo de hidrógeno. Para ello, sin embargo, la célula de electrólisis debe calentarse. Por lo tanto, es una buena idea instalarla donde se genera el calor residual industrial, como en las plantas de acero. Si la producción de acero va a ser libre de CO2, el acoplamiento de sectores es perfecto, porque el hidrógeno producido puede ser consumido inmediatamente. Con la membrana de oxígeno que utiliza Sunfire, no solo se puede separar el agua para producir hidrógeno, sino que también se puede separar cualquier molécula que contenga oxígeno, como hidrocarburos o incluso dióxido de carbono, dice Nils Aldag, director de operaciones de Sunfire. El gas resultante puede ser fácilmente procesado en petróleo crudo sintético, que es mucho más fácil de transportar que el voluminoso hidrógeno.

Probablemente, no sea necesario escoger entre electrólisis centralizada o distribuida, sino que ambos tipos coexistirán. La tarea es enorme. Solo la refinería Shell Rheinland de Colonia, que según la empresa es la mayor refinería de Alemania, requiere 180.000 toneladas métricas de hidrógeno al año. Todavía se produce principalmente por la reforma de vapor de gas natural, que produce una gran cantidad de CO2. Desde mediados de 2019, la compañía ha estado construyendo una planta de electrólisis de 10 MW en la planta de Wesseling. De acuerdo con Shell, la planta más grande del mundo que utiliza la tecnología de membranas de intercambio de protones se instalará allí. Y sin embargo, serían necesarias alrededor de 140 plantas de este tipo para que solo esta empresa cambie al hidrógeno verde.

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.