La corrosión es un fenómeno ineludible. “La pregunta que debe hacerse la industria no es si la corrosión ocurrirá, sino a qué velocidad afectará a la infraestructura metálica, y la mejor medida preventiva para mitigar los efectos de la corrosión del suelo en las estructuras metálicas de las plantas fotovoltaicas es un buen diseño inicial basado en datos reales de velocidad de corrosión”, dice a pv magazine un portavoz de la compañía española de Ingeniería del Terreno Orbis Terrarum.

Desde la empresa explican que la corrosión generada por la interacción electroquímica entre el suelo y el acero se ha convertido en un desafío para las plantas fotovoltaicas alrededor del mundo. Este problema, ampliamente conocido en la industria, plantea preocupaciones tanto en el momento de adquisición de activos existentes como en el desarrollo y mantenimiento de nuevas instalaciones.

“La cimentación de los paneles mediante perfiles de acero es la más extendida a nivel mundial por su bajo coste y rápida instalación, y es perfectamente válida siempre que se diseñe teniendo en cuenta las micras/año de pérdida de espesor de recubrimientos metálicos y acero bajo la superficie”, explica. «Pero tratar de minimizar los costes iniciales en construcción no ha hecho más que traducirse, de manera contraproducente, en problemas de durabilidad a largo plazo, ya que la corrosión del suelo compromete la integridad de las estructuras metálicas utilizadas para sostener los paneles solares».

La empresa ha creado una nueva metodología específicamente diseñada para la medición de la velocidad de corrosión del suelo al acero. Su nuevo enfoque electroquímico permite, según afirma, establecer planes de mantenimiento predictivo y preventivo para garantizar la vida útil de la planta, e incluso aumentarla tal y como viene demandando el mercado en los últimos tiempos.

“Partiendo de un adecuado conocimiento geológico del área de estudio, esta combinación de técnicas fisicoquímicas y geofísicas, complementadas por novedosas técnicas electroquímicas, nos permite realizar, en poco tiempo, un mapeo de detalle del estado de corrosión de la planta”, comentan desde Orbis Terrarum.

Caso real: planta de menos de 5 años de antigüedad en el Sudeste Asiático

Durante los trabajos de mantenimiento de una planta fotovoltaica se detectó un proceso avanzado de corrosión en varias subestructuras después de tan solo cinco años de servicio tras el comisionado del proyecto.

El acero base de los perfiles tiene un espesor de 3 mm y el proceso de galvanización realizado no cumple con el espesor mínimo según el estándar internacional ISO 1461:2022. Se propone a cliente un estudio de tres fases para analizar su activo:

- Fase 0. Determinación de la causa-raíz de la corrosión.

- Fase 1. Mapeo de Corrosión de toda la PFV.

- Fase 2. Diseño de soluciones para mitigar la corrosión. O&M.

El principal objetivo de la Fase 0 es determinar si existe un proceso de corrosión activo y las causas que lo producen. Se llevaron a cabo las siguientes actividades:

- Análisis de gabinete previo y preferencias para la realización de investigaciones in-situ en consecuencia.

- Excavaciones alrededor de la cimentación, muestreo y auscultación de perfiles.

- Mediciones in-situ: Estado de cimentaciones, mediciones de galvanizado y del acero base, resistividad eléctrica, potenciales nativos estructura-suelo, tasas de corrosión y calidad de la pasivación del galvanizado.

- Pruebas específicas de corrosión en laboratorio.

Se determinó que la causa-raíz de la corrosión era el mal diseño y selección de materiales uno a un terreno fuertemente agresivo y la presencia de monzón. La mayoría de los perfiles investigados están bajo un proceso de corrosión severa, sin acero galvanizado remanente y con el acero de base expuesto al medio y en proceso de corrosión.

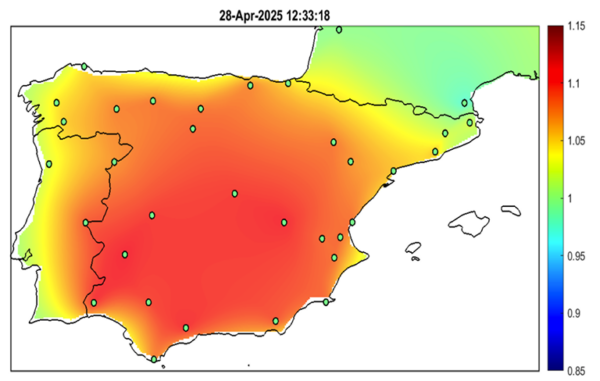

En la fase 1 se lleva a cabo un análisis más exhaustivo con información valiosa de la Fase 0. El objetivo principal es elaborar una herramienta predictiva de corrosión en toda la extensión de la PFV para saber en qué zonas hay que actuar y establecer prioridades en la ejecución de soluciones.

Finalmente, la fase 2 se focaliza en el diseño de soluciones Ad-hoc de mitigación de la corrosión, con toda la información de la Fase 0 y Fase 1, fundamentada en cimentaciones de hormigón y protección catódica pasiva para la PFV estudiada.

«Tras auscultación de la Planta Fotovoltaica mediante técnicas electroquímicas, y debido a la heterogeneidad de la planta fotovoltaica como resultado del estudio, se plantean dos soluciones, teniendo en cuenta no parar la producción de la planta, así como no incurrir en penalizaciones con el acuerdo PPA vigente debido a paradas», explican.

Se acordaron dos soluciones:

Solución 1, para perfiles que ya han perdido parcial o totalmente el espesor de galvanizado y dejan al descubierto el acero base. Se planteó una solución fundamentada en tratamiento superficial y hormigonado.

Solución 2, para perfiles que han perdido parcialmente el acero galvanizado, pero el acero base aún está sin afectar: Se realizó un completo estudio de conductividad del terreno y se implementa una solución eléctrica basada en protección catódica pasiva mediante ánodos galvánicos.

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.