El año 2020 vio el lanzamiento de módulos solares que superaban los 500 W de capacidad nominal de generación de energía, en un salto desde el estándar anterior de entre 400 W y 450 W.

El mercado solar experimentó un aumento sin precedentes de la potencia por unidad en comparación con la tendencia de crecimiento medio de la potencia de 10 W a 15 W, año tras año, impulsada por las mejoras en la eficiencia de las células.

Según los fabricantes, la motivación de esta disruptiva innovación de producto era económica y pretendía ajustar el coste nivelado de la energía (LCOE) solar utilizando menos módulos por megavatio-pico de capacidad de generación, así como optimizar el gasto en el balance de sistemas (BOS) y otros costes de construcción y operaciones y mantenimiento.

A nivel de diseño de módulos, justo cuando la eficiencia de las células de emisor pasivado y contacto posterior (PERC) estaba alcanzando su máximo práctico, dos características clave definieron el desarrollo del nuevo paradigma tecnológico de los módulos fotovoltaicos.

La primera fue la transición de las células de oblea de silicio normales de 156,75 mm «M2», 158,75 mm «M3» y 166 mm «M6» a los tamaños de 182 mm «M10» y 210 mm «M12», todos ellos presentados en forma de corte con conexiones multibarra.

En segundo lugar, se redujeron las regiones no activas de la superficie del módulo mediante disposiciones de células de alta densidad, aplicando novedosos enfoques de interconexión de células, como pavimentación y embaldosado de células o shingling.

En la actualidad, los módulos de más de 550 W de potencia nominal -basados en obleas de 182 mm- y los productos de más de 650 W basados en obleas de 210 mm son las principales opciones para los emplazamientos de servicios públicos, normalmente con células bifaciales. Estos paneles requieren más células y de mayor tamaño, lo que implica módulos más grandes y pesados, corrientes más altas y valores de tensión más bajos. Esto ha dado lugar a la gama más plural de opciones célula-módulo jamás vista.

Como cualquier nueva tecnología fotovoltaica, los módulos de gran formato presentan ventajas y desventajas muy debatidas. A pesar de su impresionante rendimiento, los módulos de mayor tamaño aún no han superado los retos que plantea su uso controlado y fiable.

Los promotores y las empresas de ingeniería, compras y construcción (EPC) deben tener en cuenta las implicaciones que conlleva el despliegue de módulos de mayor tamaño, como la calidad del producto y los procesos de fabricación de los paneles, el embalaje y el transporte, y la compatibilidad entre seguidores e inversores. Estos aspectos deben tenerse en cuenta antes del diseño y la adquisición del proyecto, para salvaguardar la financiabilidad.

Cuestiones de fábrica

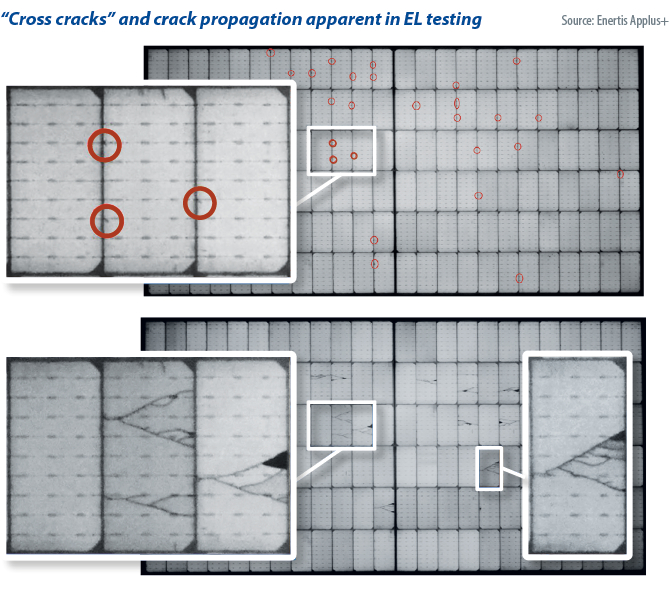

En la fábrica, una cuestión clave que aún no se ha resuelto durante la fabricación de módulos de mayor tamaño es el denominado «defecto de grietas cruzadas», detectable mediante pruebas de electroluminiscencia. Como ya se ha mencionado, los módulos solares de mayor tamaño se basan en nuevas interconexiones de células fotovoltaicas que permiten reducir las zonas no activas entre células solares hasta unos pocos milímetros, lo que mitiga en parte el agrandamiento del producto.

Aun así, estos novedosos procesos de soldadura podrían dar lugar a pequeñas grietas en forma de cruz en las proximidades de los bordes de las células, raramente notificadas por los fabricantes como defecto formal del producto a pesar de su ocurrencia generalizada. A menos que se negocie y mejore debidamente durante la fase de negociación del acuerdo de suministro, este sutil defecto puede implicar importantes riesgos de propagación de microfisuras in situ. Las tensiones que surgen durante la soldadura y laminación de las células, además de la posible presencia de virutas en los bordes cortados de la oblea, facilitan la formación de estas pequeñas grietas que pueden propagarse de forma perjudicial al aplicar cargas mecánicas.

Los módulos de mayor tamaño son intrínsecamente propensos a sufrir importantes flexiones y torsiones del cuerpo, al margen de cualquier norma de la Comisión Electrotécnica Internacional (CEI) o de Underwriters Laboratories (UL). Esto se debe a las grandes superficies -que a menudo superan los 3 m2- con el uso de marcos de aluminio más finos que los 35 mm típicos utilizados en los diseños de 400 W, impulsados por la necesidad de optimizar el peso de los módulos de hasta 40 kg. La reducción de peso obliga a cambiar los sustratos de vidrio de 3,2 mm por la actual arquitectura de vidrio dual de 2 mm más 2 mm. La fusión de variables como una mayor superficie, una menor anchura del marco y un vidrio más fino pero más pesado se traduce en un módulo más débil.

La calidad del vidrio es, en efecto, un reto actual a tener en cuenta, que subraya la necesidad de evaluar y aprobar la lista de materiales antes de la producción de los módulos. La mayoría de los proveedores declaran en sus formularios de datos constructivos y otros documentos que tanto el vidrio delantero como el trasero son templados, aunque una simple comprobación de auditoría revele lo contrario en muchas ocasiones. Las fichas técnicas son confusas en cuanto al tipo de tratamiento térmico utilizado en la fabricación del vidrio, si es que se ha utilizado alguno. Como resultado, en muchas plantas fotovoltaicas de todo el mundo se están registrando incidencias de rotura de vidrio repentinas e inusualmente regulares en módulos montados, que afectan sobre todo a los sustratos de vidrio traseros.

La medición del ensayo flash de los módulos bifaciales de mayor tamaño merece una mayor consideración a la hora de definir las distribuciones de potencia de alimentación. El intervalo común de la ficha técnica de 5 W, dentro de la misma serie de módulos, no ha cambiado desde los primeros tiempos de la industria fotovoltaica, cuando se utilizaban paneles con una potencia tres veces inferior. Esto puede dar lugar a una distribución menos controlada de la potencia nominal y de la clase de módulo, especialmente si en el acuerdo de suministro intervienen varios valores nominales -cuestionando si realmente se necesita más de una potencia nominal- y, a menudo, provocando eventuales cambios en la cantidad total de paneles para ajustarse a la potencia total adquirida.

Además, la norma de incertidumbre en las pruebas de flash de más o menos un 3% -que equivale a una diferencia de 16,5 W en un módulo de 550 W-, prácticamente no tan bien establecida, puede generar mayores dificultades a la hora de presentar reclamaciones de garantía de potencia y de rechazar resultados de inspección de laboratorio de menor potencia antes del envío, lo que limita el porcentaje de éxito si las condiciones de las pruebas y los criterios de aceptación no se establecen debidamente en el acuerdo de suministro.

Por último, a la hora de medir un módulo de mayor tamaño, la uniformidad espacial de los simuladores solares debería ser un punto de control básico del que informar durante las inspecciones en fábrica, para evitar errores sistemáticos que podrían afectar a toda la potencia adquirida. Asimismo, el uso de más células y de mayor tamaño por módulo puede tender a una cierta distribución dispersa del coeficiente bifacial, que podría desempeñar un papel a la hora de determinar el diseño de la planta fotovoltaica. Afortunadamente, según nuestra amplia experiencia en auditorías de fábricas e inspección de módulos de mayor tamaño, los fabricantes se están esforzando por controlar adecuadamente estos aspectos, especialmente en talleres y líneas de producción totalmente nuevos que no requieren adaptaciones del sistema de flash test.

Preocupaciones logísticas

Los módulos de mayor tamaño se caracterizan por una mayor superficie y peso. En consecuencia, la logística se ve afectada de un modo u otro. Por ejemplo, pasar de un módulo M6 de 400 W a uno M12 de 650 W o más supone un 30% más de superficie y carga para embalar y transportar por mar y carretera. A pesar de que los costes de carga han disminuido gradualmente desde que la crisis de los contenedores afectó a los mercados mundiales en los últimos años, los fabricantes de módulos han creado innovadores diseños de embalaje de cajas para optimizar los kilovatios pico de capacidad de generación enviados a los emplazamientos.

Se han tenido en cuenta dos características principales. La colocación de los módulos en disposición vertical dentro de la caja, lo que implica nuevas pautas de manipulación y seguridad a tener en cuenta; y el uso de marcos de aluminio más finos, aunque se trate de superficies de módulos superiores a 3 m2. El exceso de peso también es relevante en algunos lugares, incluidos algunos estados de EE.UU., debido a las restricciones reguladas para el transporte por carretera, lo que lleva a situaciones potenciales en las que el llenado del contenedor está limitado, dejando espacios vacíos en el interior que deben gestionarse adecuadamente con antelación, fuera de la fábrica.

Situaciones problemáticas

Además de las consideraciones y los retos mencionados, que en última instancia repercuten en la actividad y el rendimiento de las instalaciones, se puso rápidamente de manifiesto una preocupación central justo después de que aparecieran en el mercado módulos de mayor tamaño. Es decir, ¿hasta qué punto están preparados los seguidores solares y los inversores para estos dispositivos?

La gestión global de módulos considerablemente más grandes y pesados, basados en tensiones más bajas y corrientes más altas, supuso una receta complicada de cocinar. Al principio, los módulos más grandes provocaban situaciones problemáticas que requerían importantes tareas de reingeniería, ya que las versiones basadas en 400 W utilizadas en las fases de desarrollo ya no estaban disponibles un par de años después, cuando la actividad de construcción estaba a punto de comenzar.

Afortunadamente, esto ya no es un problema importante que abordar, a menos que el contexto esté asociado a una actividad de renovación o repotenciación, que requiere un cambio de diseños de módulos mucho más antiguos a paneles fotovoltaicos solares de mayor tamaño.

En cuanto a los inversores de CC/CA, puede decirse que la mayoría de los fabricantes de inversores se han adaptado bien a la gestión de valores de corriente elevados. Las corrientes altas ya no implican retos significativos, más allá de prestar atención a la correspondencia adecuada entre una corriente máxima admisible por entrada o seguidor del punto de máxima potencia en un inversor de cadena y la corriente máxima de salida del módulo, incluidas las ganancias bifaciales.

No puede decirse lo mismo de los seguidores solares, un problema causado por la colaboración aún subóptima entre los módulos, que vienen en una gama de dimensiones, y los fabricantes de seguidores. Los contratistas EPC completan el trío, ya que hacen malabarismos para optimizar la relación riesgo-coste en un contexto de aumento de la altura de la estructura y de la superficie expuesta al viento, independientemente del uso de configuraciones de orientación 1P o 2P.

Los proveedores de seguidores deben reconsiderar diversas variables para mejorar la rigidez estructural y reducir los efectos aeroelásticos mecánicos. La rigidez estructural puede mejorarse utilizando herrajes y refuerzos más gruesos, a un coste. También pueden mejorarse los efectos aeroelásticos mecánicos, como el galopamiento torsional en determinados ángulos de inclinación, incluso a velocidades de viento moderadas. Los ensayos en túnel de viento no siempre están disponibles y no todos los laboratorios están preparados para ensayar módulos de mayor tamaño. Además, la frecuencia anormal de las tormentas de viento relacionadas con el cambio climático, incluso en lugares históricamente tranquilos, hace que el diseño de los seguidores sea más difícil que nunca.

Además, los efectos de voladizo y deflexión del módulo siguen sin estar controlados y regulados por las normas IEC/UL y las directrices de instalación de los fabricantes, independientemente del uso de raíles para paneles, abrazaderas o pernos en una estructura.

Por último, las conocidas características únicas de corriente-tensión de los módulos de mayor tamaño hacen posible la disposición de cadenas de módulos más largas, optimizando potencialmente los costes del proyecto. Sin embargo, en algunos casos, esta característica puede dar lugar a problemas de diseño al intentar ajustar el uso de cadenas completas -basadas en 35 módulos, por ejemplo- a la longitud de la unidad de seguidor.

Los módulos más grandes están aquí para quedarse como dispositivos solares estándar. Aunque todos los desarrolladores, contratistas EPC y asesores técnicos han estado aprendiendo a superar los retos derivados del uso de estos grandes paneles, existe un sentimiento en el sector de que el crecimiento de la superficie de los módulos debería cesar en algún momento, y que los fabricantes de módulos fotovoltaicos deberían llegar finalmente a una serie de productos estándar que puedan adaptarse sin esfuerzo a cualquier equipo BOS. La próxima era de las células de tipo n con dopaje negativo debería allanar el camino hacia módulos de alta potencia basados en la eficiencia del dispositivo, más que en el tamaño.

* Sobre los autores: Vicente Parra es director de garantía de calidad y control de calidad y tecnología en la consultora de ingeniería Enertis Applus+. Ha sido director técnico en fabricantes de lingotes, obleas, células y módulos solares, ha participado en la gestión técnica, comercial y de compras de la ampliación de la producción fotovoltaica y ha desarrollado proyectos de fabricación de células y módulos fotovoltaicos en línea llave en mano en España y Francia.

ingeniería Enertis Applus+. Ha sido director técnico en fabricantes de lingotes, obleas, células y módulos solares, ha participado en la gestión técnica, comercial y de compras de la ampliación de la producción fotovoltaica y ha desarrollado proyectos de fabricación de células y módulos fotovoltaicos en línea llave en mano en España y Francia.

James Whittemore, es director senior de garantía y control de calidad en Enertis Applus+. Su experiencia en fabricación fotovoltaica incluye la ingeniería de procesos de módulos CIGS(S) de capa fina en Stion, la ingeniería de procesos y equipos de células N-PASHA en Mission Solar, la dirección de los departamentos de calidad, equipos e ingeniería de procesos en la fabricación de módulos en Mission Solar y la dirección de operaciones en la fábrica de JinkoSolar en Estados Unidos.

James Whittemore, es director senior de garantía y control de calidad en Enertis Applus+. Su experiencia en fabricación fotovoltaica incluye la ingeniería de procesos de módulos CIGS(S) de capa fina en Stion, la ingeniería de procesos y equipos de células N-PASHA en Mission Solar, la dirección de los departamentos de calidad, equipos e ingeniería de procesos en la fabricación de módulos en Mission Solar y la dirección de operaciones en la fábrica de JinkoSolar en Estados Unidos.

The views and opinions expressed in this article are the author’s own, and do not necessarily reflect those held by pv magazine.

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.