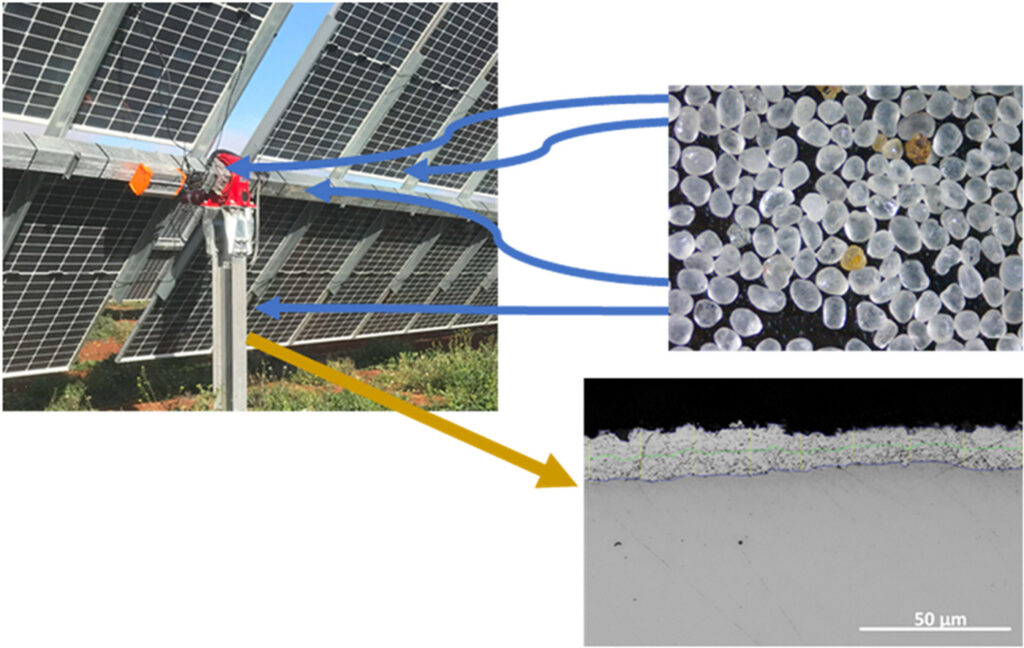

Un equipo de investigación dirigido por científicos del Centro Nacional de Investigaciones Metalúrgicas (CENIM-CSIC) ha investigado la resistencia a la erosión de los recubrimientos galvanizados que se utilizan habitualmente en los sistemas de montaje fotovoltaico a gran escala.

«Aunque la degradación de los paneles fotovoltaicos y la corrosión de los elementos estructurales se han estudiado en profundidad, son escasas las investigaciones que han abordado el impacto específico de la erosión por arena en las estructuras metálicas en entornos desérticos y semidesérticos», afirman los científicos. «En estos entornos, las estructuras de soporte fotovoltaicas están continuamente expuestas a las partículas de arena arrastradas por el viento. La erosión resultante desgasta gradualmente los recubrimientos protectores de zinc del acero galvanizado. Una vez que esta capa se ve comprometida, el acero subyacente se vuelve muy susceptible a la corrosión».

La resistencia a la erosión de los sistemas de montaje fotovoltaicos se evaluó utilizando dos métodos estandarizados: una prueba de caída libre de arena y una prueba de impacto de arena con aire forzado. El estudio se centró en tres recubrimientos galvanizados comunes, cada uno con aplicaciones específicas: acero galvanizado continuo (Z275) para tubos de torsión, aleación de Zn-Mg-Al (ZM310) para vigas y acero galvanizado en caliente (HDG) para pilotes. Estos recubrimientos difieren en su composición y durabilidad, lo que plantea consideraciones sobre cuál ofrece el mejor equilibrio entre rendimiento y longevidad en condiciones de erosión.

Todas las muestras eran comerciales y medían 10 × 15 cm. También se probó una muestra adicional de componentes de movimiento a base de aluminio con un recubrimiento orgánico.

En las pruebas de arena en caída libre, las muestras se colocaron en un ángulo de 45° mientras la arena de sílice de Ottawa caía por gravedad. Los recubrimientos HDG, Z275 y ZM310 se sometieron a 150 ciclos, mientras que el recubrimiento orgánico se sometió a 180 ciclos. Cada ciclo consistió en la caída de 2 litros de arena a 9094 g/min, con una velocidad de impacto estimada de 4-5 m/s.

En el sistema de aire forzado, se proyectaron partículas de arena de sílice sobre las muestras en ángulos de 45° o 90° utilizando un flujo de aire controlado de 0,13 l/s. La velocidad de impacto fue de 10 m/s, con caudales másicos de 7 g/min y 15 g/min.

La prueba de arena en caída libre mostró claras diferencias en la resistencia a la abrasión. El recubrimiento orgánico funcionó bien a 3,75 L/μm, con una etapa de desgaste lento de alrededor de 7,8 μm/h seguida de una erosión más rápida a 33 μm/h. Entre los recubrimientos galvanizados, el Z275 fue el que se erosionó más lentamente (4,03 μm/h), el HDG fue ligeramente más rápido (5,52 μm/h) y el ZM310 fue el más rápido (9,43 μm/h).

En la prueba de aire forzado, el Z275 volvió a demostrar ser el más resistente (1,38 ± 0,26 μm/h), el ZM310 fue menos duradero (2,47 ± 0,16 μm/h) y el HDG mostró una erosión en dos etapas, comenzando en ~1,7 μm/h antes de aumentar a 5,7 μm/h. Estos resultados sugieren que, mientras que algunos recubrimientos mantienen una resistencia constante, otros se degradan más rápidamente en condiciones de erosión prolongadas.

Al aumentar la severidad a 15 g/min, la erosión aumentó significativamente: el Z275 alcanzó 2,78 μm/h a 90° y 4,5 μm/h a 45°, mientras que el ZM310 alcanzó 6,9 μm/h a 45°.

«Los resultados indican que los recubrimientos de acero galvanizado continuo presentan la tasa de erosión más baja en comparación con los recubrimientos HDG y Zn-Al-Mg», afirmaron los investigadores. «Este estudio también muestra que una mayor dureza no mejora necesariamente la resistencia a la erosión. El rendimiento superior del Z275 destaca la importancia de otros factores, como la ductilidad, la continuidad del recubrimiento y la resistencia a la rotura frágil, a la hora de determinar el comportamiento frente a la erosión».

Sus hallazgos han aparecido en «Surface erosion damage in mounting structures of large-scale photovoltaic systems», publicado en Solar Energy Materials and Solar Cells. En el estudio han participado investigadores del Centro Nacional de Investigaciones Metalúrgicas (CENIM-CSIC) de España, el especialista en soluciones fotovoltaicas Soltec y el Centro Federal de Educación Tecnológica «Celso Suckow da Fonseca» de Brasil.

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.