Sonnedix es una empresa de energía renovable que, desde hace casi dos décadas desarrolla, construye y opera proyectos. Actualmente cuenta con una capacidad total de 12 GW en cartera. Como propietaria y operadora de plantas fotovoltaicas, la empresa está profundamente comprometida con garantizar la calidad, la fiabilidad y la longevidad de sus módulos fotovoltaicos.

En este artículo, el equipo de calidad de Sonnedix describe varios temas clave que son fundamentales para el rendimiento y la durabilidad de los paneles solares, y ofrece una visión en profundidad de los retos asociados y las estrategias de mitigación empleadas.

1. Degradación inducida por radiación ultravioleta (UVID)

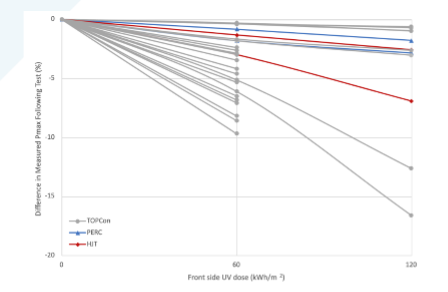

La degradación inducida por UV es una preocupación creciente, especialmente en tecnologías TOPCon y HJT. Aunque se conocía desde hace tiempo, hoy está plenamente reconocida como un mecanismo real de degradación que deben considerar tanto fabricantes como propietarios de plantas. El agente implicado es el hidrógeno, también presente en otros mecanismos como el LeTID.

La UVID afecta principalmente a la pasivación frontal de la célula. En tecnología TOPCon, que representa aproximadamente el 76% del mercado, los ensayos de laboratorio muestran degradaciones de hasta el 16% tras una dosis UV de 120 kWh/m². En condiciones reales, esta dosis puede alcanzarse en torno a 1,8 años en regiones con irradiaciones anuales cercanas a 1.600 kWh/m² (Madrid, San Francisco, Santiago de Chile o Sídney).

Imagen: Kiwa PI Berlin

1.1 Mecanismo de degradación

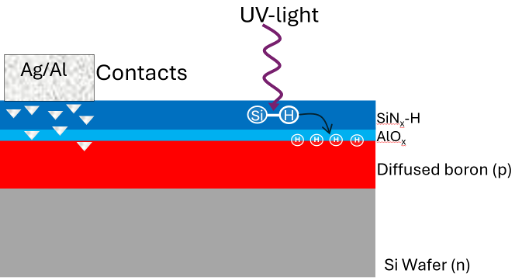

En el caso de las células TOPCon, la Universidad de Nueva Gales del Sur ha estudiado en profundidad el mecanismo. La estructura frontal incluye dos de pasivación capas clave: SiNx-H (antirreflectante y precursor de hidrógeno) y AlOx (capa de pasivación). La radiación UV rompe los enlaces Si-H, y libera hidrógeno móvil que migra hacia la interfaz, genera centros de recombinación y reduce la pasivación química, lo que finalmente conduce a la degradación de la potencia.

1.2 Estrategias de mitigación

• A nivel de célula: El AlOx actúa como una barrera que impide la migración del hidrógeno hacia la interfaz. La aplicación de una capa de AlOx homogénea y suficientemente densa reduce la susceptibilidad a la UVID. El espesor del AlOx también desempeña un papel relevante: se entiende que, a medida que aumenta el grosor de la capa, disminuye la susceptibilidad de la célula a la UVID. No obstante, un mayor espesor puede reducir la eficiencia de la célula, lo que obliga a los fabricantes a optimizar el equilibrio entre mayor eficiencia y menor UVID. En cualquier caso, es razonable afirmar que el espesor debe ser superior a 7 nm.

• A nivel de módulo: Algunos encapsulantes frontales pueden bloquear determinadas longitudes de onda UV (encapsulantes con corte UV-B) o convertir la radiación UV en luz de menor energía (encapsulantes de conversión UV). Ambas opciones son actualmente más costosas, pueden introducir nuevos riesgos debido a la inmadurez de los procesos de fabricación y presentan una estabilidad a largo plazo aún no demostrada (especialmente en el caso de los encapsulantes de conversión de luz). Además, pueden provocar una reducción de la potencia de salida de aproximadamente entre un 0,1% y un 0,5%.

1.3 Detección y ensayo

Se recomienda someter los módulos a ensayos UVID con exposiciones mínimas de 60 kWh/m². El comité IEC GEL/82 desarrolla actualmente la especificación técnica IEC TS 63624-1 para este ensayo. Aunque existen indicios de reversibilidad parcial, la degradación debe considerarse efectiva a efectos de garantía.

2. Degradación por almacenamiento en oscuridad (metaestabilidad)

La degradación por almacenamiento en oscuridad también afecta de forma significativa a los módulos TOPCon. Afortunadamente, este fenómeno es completamente reversible mediante una breve exposición a la luz y no repercute en el módulo durante su funcionamiento normal. No obstante, puede generar complicaciones al determinar la potencia de los módulos en Condiciones Estándar de Ensayo (STC) durante la producción, en las pruebas previas y posteriores al envío y en las mediciones de laboratorio.

2.1. Mecanismo y efectos

Como se ha señalado anteriormente, la radiación UV genera centros de recombinación que reducen la pasivación química y, por tanto, la eficiencia. Sin embargo, esa misma radiación provoca también la acumulación de cargas negativas en el AlOx, lo que mejora la pasivación por efecto de campo y compensa parcialmente el impacto de la UVID.

Durante el almacenamiento en oscuridad, esas cargas negativas se extraen del AlOx, reduciendo nuevamente la pasivación por efecto de campo. Esta degradación puede provocar pérdidas de potencia de hasta el 13%, dependiendo tanto del tiempo de almacenamiento como de las características de la célula. El efecto puede comenzar tras varias horas en condiciones de oscuridad.

Cuando los módulos se exponen de nuevo a la radiación UV, las cargas negativas se restablecen en el AlOx.

2.2. Implicaciones para los procedimientos de medida

• La potencia nominal de los módulos se determina utilizando los denominados módulos de referencia “silver”, empleados en las líneas de ensamblaje y almacenados durante varias horas sin irradiancia.

• Los módulos “golden”, utilizados para generar las referencias silver, se conservan en laboratorio en condiciones de almacenamiento en oscuridad.

• Los ensayos de potencia realizados por laboratorios independientes y las pruebas posteriores al envío suelen efectuarse sobre módulos transportados y almacenados temporalmente en condiciones de oscuridad.

Cada uno de estos escenarios es susceptible a la degradación por almacenamiento en oscuridad. Por ello, la duración máxima recomendada de almacenamiento en oscuridad antes de realizar cualquier caracterización del rendimiento es de cuatro horas. Se prevé que este procedimiento se incorpore a la especificación técnica IEC TS 63624-1, actualmente en fase de borrador.

Para garantizar mediciones de potencia fiables, los módulos deben someterse a un proceso de light soaking antes del ensayo, con el fin de restaurar su potencia inicial. Aunque todavía no existe un consenso internacional sobre la dosis de radiación UV necesaria para eliminar la metaestabilidad, una dosis de 1 kWh/m² se considera un compromiso práctico.

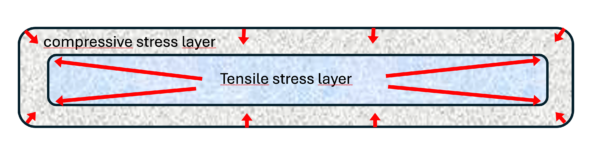

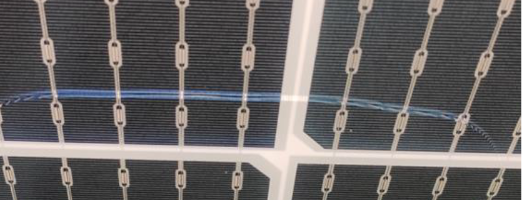

3. Rotura de vidrio

En los últimos 15 años, la superficie de los módulos fotovoltaicos ha aumentado de 1,3 m² a 3 m² (como en el módulo G12 de 66 células), mientras que el espesor del vidrio se ha reducido de 3,2 mm (monofacial) a 2 x 2,0 mm en la mayoría de los módulos bifaciales de doble vidrio. La etapa final en la fabricación del vidrio es el proceso de templado, realizado a 640 °C–730 °C, seguido de un enfriamiento rápido para generar una capa externa de tensiones de compresión, responsable de la resistencia mecánica del vidrio.

3.1. Retos asociados al vidrio más delgado

Un menor espesor implica una capa de compresión menos profunda, insuficiente para proporcionar la resistencia necesaria. El vidrio totalmente templado de 3,2 mm ofrece mayor resistencia a la flexión y al choque térmico que el vidrio de 2 mm termoendurecido. Cualquier defecto lo suficientemente profundo como para atravesar la capa de compresión puede propagarse a través del vidrio incluso en ausencia de carga externa.

Debido a la presión de costes en la industria fotovoltaica, parece que se ha alcanzado un espesor cercano a un umbral crítico, en el que el módulo puede resultar demasiado débil para resistir eventos externos como flexiones, rachas de viento, labores de desbroce, etc., que anteriormente no generaban daños significativos. Esto puede derivar en roturas aparentemente espontáneas cuya causa raíz no siempre resulta evidente.

3.2. Posibles causas de rotura del vidrio

-

Manipulación inadecuada durante la instalación: El manejo de módulos de mayor tamaño y peso (aproximadamente 3 m² y 38 kg) incrementa el riesgo de daños.

-

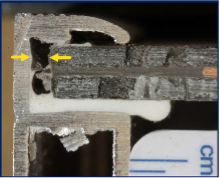

Inhomogeneidad en las tensiones de compresión: Durante el templado es fundamental que las tensiones de compresión (60–80 GPa) sean homogéneas en toda la superficie del vidrio.

-

Vulnerabilidad del vidrio trasero: La mayoría de las roturas se observan en el vidrio posterior del módulo. Esta mayor vulnerabilidad se debe a pasos adicionales en su fabricación respecto al vidrio frontal. En concreto, el vidrio trasero se somete al punzonado para la caja de conexiones y a la aplicación de un recubrimiento reflectante (glazing), diseñado para reflejar hacia atrás la luz que atraviesa las células y mejorar la eficiencia. Ambos procesos introducen inhomogeneidades adicionales de tensión, aumentando la susceptibilidad a la rotura.

-

Tolerancias de espesor: Variaciones en las especificaciones del proveedor (por ejemplo, 2,0 ± 0,2 mm o 2,0 +0,3/–0,1 mm) o límites de control inferiores inadecuados pueden dar lugar a lotes con vidrios más delgados y, por tanto, más propensos a romperse. Tolerancias positivas (por ejemplo, 2,0 +0,2/–0,0 mm) pueden ayudar a mitigar este riesgo.

-

Cargas de viento.

-

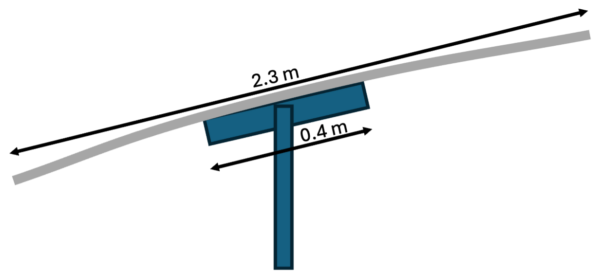

Flexión permanente: El gran tamaño y peso de los módulos, combinados con correas cortas en seguidores solares, pueden provocar flexión permanente, añadiendo tensiones de compresión adicionales en el vidrio trasero.

-

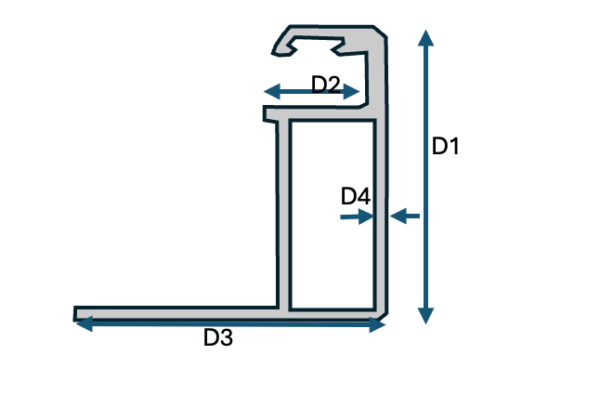

Diseño del marco: La reducción de dimensiones del marco por razones de coste aumenta su susceptibilidad a la deformación y, en consecuencia, al riesgo de rotura del cristal.

-

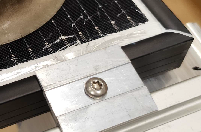

Falta de silicona en el marco: Una cantidad insuficiente de silicona puede provocar contacto directo entre marco y vidrio, generando puntos de concentración de tensiones que pueden evolucionar en grietas, especialmente durante eventos de viento.

-

Problemas de sujeción (clamping): Las abrazaderas que fijan los módulos pueden deformar el marco hasta el punto de que este entre en contacto con el vidrio frontal y lo fracture.

-

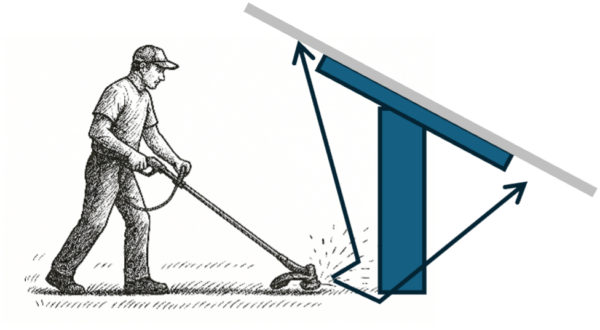

Daños derivados del desbroce: Las labores de corte de hierba pueden proyectar pequeñas piedras contra el vidrio, causando roturas. Deben emplearse equipos adecuados con protección para minimizar este riesgo.

______

Eduardo Forniés García es doctor en Física por la Universidad de Alcalá. Lleva más de 23 años trabajando en el sector fotovoltaico, con experiencia en fabricación e I+D en toda la cadena de valor, desde la purificación del silicio hasta la fabricación de módulos fotovoltaicos. Actualmente es director de calidad en Sonnedix, donde se encarga del control de calidad de los módulos fotovoltaicos y los sistemas de almacenamiento de energía en baterías (BESS).

Imagen: Cedida

The views and opinions expressed in this article are the author’s own, and do not necessarily reflect those held by pv magazine.

Este contenido está protegido por derechos de autor y no se puede reutilizar. Si desea cooperar con nosotros y desea reutilizar parte de nuestro contenido, contacte: editors@pv-magazine.com.

Al enviar este formulario, usted acepta que pv magazine utilice sus datos con el fin de publicar su comentario.

Sus datos personales solo se divulgarán o transmitirán a terceros para evitar el filtrado de spam o si es necesario para el mantenimiento técnico del sitio web. Cualquier otra transferencia a terceros no tendrá lugar a menos que esté justificada sobre la base de las regulaciones de protección de datos aplicables o si pv magazine está legalmente obligado a hacerlo.

Puede revocar este consentimiento en cualquier momento con efecto para el futuro, en cuyo caso sus datos personales se eliminarán inmediatamente. De lo contrario, sus datos serán eliminados cuando pv magazine haya procesado su solicitud o si se ha cumplido el propósito del almacenamiento de datos.

Puede encontrar más información sobre privacidad de datos en nuestra Política de protección de datos.